فرآوری پیرومتالورژیکی (روش حرارتی)

فرآوری پیرومتالورژیکی روش غالب در تولید مس است که ۸۰ درصد از مس استخراجشده جهان از کنسانترههای سولفیدی مس را به خود اختصاص میدهد. مزایای کلیدی این روش شامل سازگاری بالا، مصرف انرژی پایین و بازدهی بالا است.

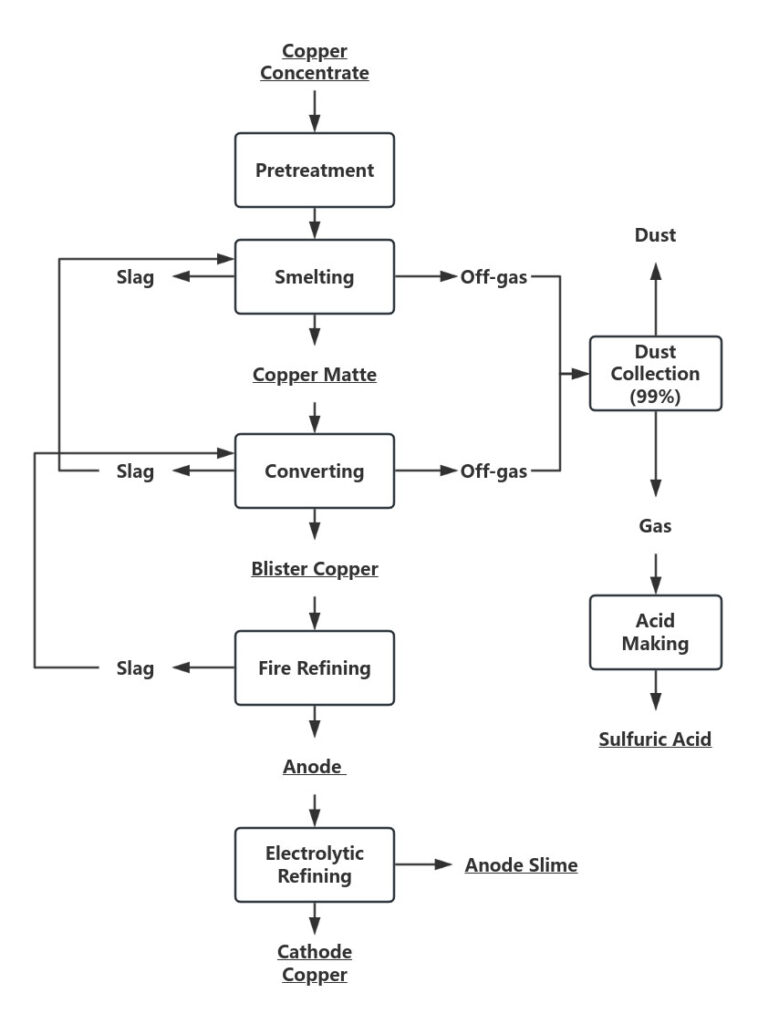

این فرآیند شامل سه مرحله اصلی است:

ذوب (Smelting): کنسانتره مس ذوب شده و به «مات» (Matte) تبدیل میشود که مخلوطی از سولفیدهای مس و آهن است. برای این کار از انواع مختلف کوره، از جمله کورههای بلند (Blast)، کورههای شعلهای (Reverberatory)، کورههای الکتریکی و ذوب تشعشعی (Flash) استفاده میشود. صرفنظر از روش مورد استفاده، خروجی نهایی همواره «مات» است.

تبدیل (Converting): مات در یک کنورتور (مبدل) فرآوری بیشتر شده تا مس «بلیستر» (مس جوش) با خلوص تقریبی ۹۸٪ تولید شود.

پالایش (Refining): مس بلیستر تحت پالایش حرارتی (آتشین) و پالایش الکترولیتی قرار میگیرد تا مس کاتدی با خلوص بالا تولید شود. طلا، نقره و سایر فلزات ارزشمند نیز به عنوان محصولات جانبی بازیابی میشوند.

جذب و تثبیت گوگرد: گاز خروجی غنی از دیاکسید گوگرد (SO₂) حاصل از مراحل ذوب و تبدیل، جمعآوری شده و برای تولید اسید سولفوریک استفاده میشود که منجر به کاهش انتشار آلایندهها و ایجاد ارزش افزوده میگردد.

فرآوری هیدرومتالورژیکی

فرآوری هیدرومتالورژیکی روشی برای استخراج مس با استفاده از فرآیندی مبتنی بر محلول است. این روش برای انواع سنگ معدن مس، اعم از کمعیار یا پرعیار، اکسیدی یا سولفیدی قابل اجراست.

این فرآیند با «لیچینگ» (شستشوی) سنگ معدن توسط یک حلال شیمیایی آغاز میشود. این کار مس را به صورت یون در محلول حل میکند، در حالی که گانگ (باطله) و سایر ناخالصیها حلنشده باقی میمانند. پس از لیچینگ، مخلوط شفافسازی و فیلتر میشود. این جداسازی منجر به تولید «محلول باردار لیچ» (PLS) غنی از مس و یک محصول پسماند جامد به نام باطله لیچ میشود. از آنجا که اغلب فلزات دیگر نیز همراه با مس حل میشوند، PLS باید تصفیه گردد. در نهایت، محلول تصفیه شده از طریق فرآیند «استخراج با حلال و الکترووینینگ» (SX-EW) پردازش میشود تا مس خالص بازیابی شود.

برخی از محرکهای اقتصادی و فرآیندی برای انتخاب روش هیدرومتالورژی به جای ذوب عبارتند از:

۱. هزینههای نسبتاً بالا و متغیرِ ذوب و پالایش خارجی.

۲. دسترسی محدود به ظرفیت ذوب در برخی مناطق.

۳. هزینه سرمایهای بالای احداث ظرفیتهای جدید ذوب.

۴. توانایی فرآوری کنسانترههای دارای ناخالصی بالا، بهویژه آنهایی که حاوی عناصر مضر در پالایش الکترولیتی هستند (مانند آرسنیک، آنتیموان و فلوئور).

۵. امکان فرآوری کنسانترههای کمعیار در محل معدن و افزایش بازده کلی استخراج از کانسار.

۶. ساخت کارخانههای کوچک لیچینگ در محل معدن به جای حمل کنسانتره به کارخانههای ذوب دوردست و در نتیجه حذف هزینههای حملونقل.

۷. تولید مقرونبهصرفه اسید سولفوریک در محل معدن برای استفاده در لیچینگ تودهای (Heap) و مخزنی (Agitation).

۸. کاهش هزینه کلی تولید مس (در صورت کسب اعتبار از تولید اسید جانبی).