المعالجة البيروميتالورجية (المعالجة الحرارية)

تُعد المعالجة البيروميتالورجية الطريقة السائدة لإنتاج النحاس، حيث تمثل 80% من النحاس المستخرج عالمياً من مركزات كبريتيد النحاس. وتشمل مزاياها الرئيسية القدرة العالية على التكيف، واستهلاك الطاقة المنخفض، والكفاءة العالية.

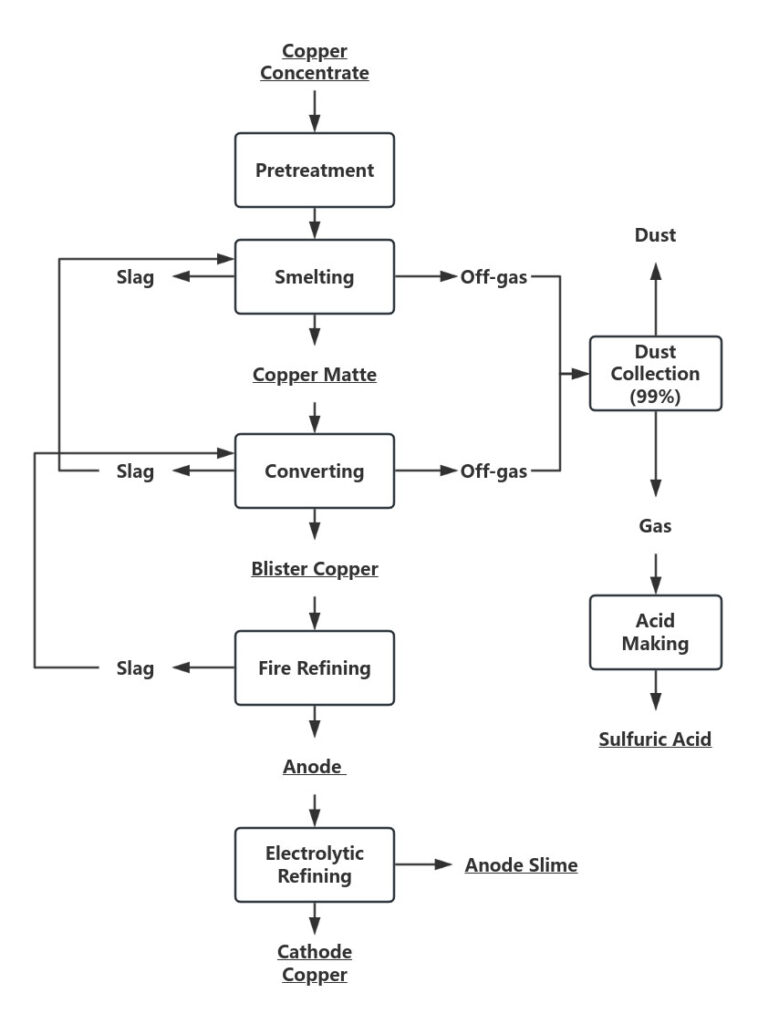

تتضمن العملية ثلاث مراحل رئيسية:

الصهر (Smelting): يتم صهر مركز النحاس ليتحول إلى “المات” (Matte)، وهو خليط من كبريتيدات النحاس والحديد. تُستخدم أنواع مختلفة من الأفران، بما في ذلك الأفران العالية (Blast)، والأفران العاكسة (Reverberatory)، والأفران الكهربائية، والصهر الوميضي (Flash). وبغض النظر عن الطريقة، فإن الناتج دائماً هو المات.

التحويل (Converting): تتم معالجة المات بشكل إضافي في محول لإنتاج “نحاس البليستر” (نحاس الفقاعات) بنقاوة تصل إلى 98% تقريباً.

التكرير (Refining): يخضع نحاس البليستر للتكرير الحراري والتكرير الكهربائي لإنتاج نحاس الكاثود عالي النقاء. كما يتم استرداد الذهب والفضة والمعادن الثمينة الأخرى كمنتجات ثانوية.

احتجاز وتثبيت الكبريت: يتم احتجاز الغاز المنبعث الغني بثاني أكسيد الكبريت (SO₂) من عمليات الصهر والتحويل واستخدامه لإنتاج حمض الكبريتيك، مما يقلل من الانبعاثات ويضيف قيمة اقتصادية.

المعالجة الهيدروميتالورجية

المعالجة الهيدروميتالورجية هي طريقة لاستخراج النحاس باستخدام عملية تعتمد على المحاليل. يمكن تطبيق هذه الطريقة على أي نوع من خامات النحاس، سواء كانت منخفضة أو عالية الجودة، مؤكسدة أو كبريتيدية.

تبدأ العملية بـ “ترشيح” (Leaching) الخام باستخدام مذيب كيميائي. يؤدي ذلك إلى إذابة النحاس في المحلول على شكل أيونات، بينما تظل الشوائب والمواد غير المرغوب فيها (Gangue) غير مذابة. بعد الترشيح، يتم ترويق الخليط وتصفيته. ينتج عن هذا الفصل “محلول ترشيح غني” (PLS) ومخلفات صلبة تسمى بقايا الترشيح. ونظراً لأن معادن أخرى غالباً ما تذوب مع النحاس، يجب تنقية محلول PLS. وأخيراً، تتم معالجة المحلول المنقى عن طريق “الاستخلاص بالمذيبات والاستخلاص الكهربائي” (SX-EW) لاستعادة النحاس النقي.

تشمل بعض الدوافع الاقتصادية والتشغيلية لمعالجة خام النحاس هيدروميتالورجياً، بدلاً من الصهر، ما يلي:

1- التكلفة المرتفعة نسبياً والمتغيرة دورياً لرسوم الصهر والتكرير الخارجية.

2- محدودية توفر سعة الصهر في بعض المواقع.

3- التكلفة الرأسمالية العالية لإنشاء سعة صهر جديدة.

4- القدرة على معالجة المركزات عالية الشوائب، خاصة تلك التي تحتوي على عناصر ضارة في التكرير الكهربائي، مثل الزرنيخ (As) والأنتيمون (Sb) والفلور (F).

5- القدرة على معالجة المركزات منخفضة الجودة في الموقع وزيادة الاسترداد العام من جسم الخام.

6- إنشاء مصانع ترشيح صغيرة في مواقع المناجم، بدلاً من شحن المركزات إلى مصاهر بعيدة، مما يلغي تكاليف الشحن والنقل.

7- توليد حمض الكبريتيك بتكلفة فعالة في مواقع المناجم لاستخدامه في ترشيح الكومة (Heap) والترشيح بالتحريك (Agitation).

8- انخفاض التكلفة الإجمالية لإنتاج النحاس (إذا أمكن الحصول على ائتمان لإنتاج الحمض).